Všechny výrobky se mění, nástroje se mění, dokonce i malířské nářadí se mění. Protože se mění lidé, kteří je používají: Mění své spotřební návyky (příklad udržitelnosti), kladou nové požadavky na způsob provádění práce (příklad ergonomie), vyvíjejí dočasné nebo trvalé designové trendy (příklad hladké stěny). A mění se i materiály, které se pomocí malířského nářadí zpracovávají.

V rámci vývoje nářadí jsou tyto podněty neustále vnímány a zachycovány. Interdisciplinární vývojový tým skupiny Storch-Ciret neustále vyhodnocuje situaci a průběžně pracuje na vývoji nových malířských nástrojů.

„Funkčnost, udržitelnost, dobrý poměr ceny a výkonu, silné sdělení značky a optimální ergonomie – to jsou jen některé z požadavků, které musí vývoj našich produktů splňovat. Design výrobků skupiny Storch-Ciret Group proto spojuje řadu oborů. Společným cílem vývojového týmu je nářadí, s nímž mohou lidé co nejlépe vykonávat své malířské práce. Takový komplexní vývoj výrobků zajišťuje funkčně orientovaný vývojový proces, který integruje a řídí všechny obory,“ říká Petr Horák, vedoucí product managementu společnosti Ciret s.r.o. Externí agentura pro průmyslový a firemní design vyvíjí pro skupinu Storch-Ciret Group již více než deset let malířské nářadí pro všechny hobby i profesionální uživatele.

Produktový management Ciret spouští proces, na jehož konci je nové řešení nástroje. Základem je jakási 360° zpětná vazba zaměřená na stávající produkty. Za tímto účelem tým shromažďuje veškeré poznatky získané prostřednictvím průzkumů ve fokusních skupinách, zpětné vazby na veletrzích, na sociálních médiích, na tvůrčích workshopech nebo prostřednictvím dalších kanálů – odborných i soukromých. Do procesu vstupuje také aktuální vývoj a inovace v oboru – zejména s ohledem na nové trendy a legislativní změny týkající se nátěrových hmot.

Podnětem k vývoji nové generace držadel byly například výsledky nedávných průzkumů: „Průzkumy na jedné straně ukázaly, že se zvýšily nároky spotřebitelů na design obytných prostor. Na druhé straně ukázaly, že pokud jde o malířské práce – zejména malování stěn, ženy v poslední době sahají po štětci a malířském válečku stejně často jako muži. A ukázaly, jak důležitá je pro spotřebitele kvalita výsledného povrchu,“ vysvětluje Petr Horák. „Naše ruka rozhodujícím způsobem určuje výsledek práce. Proto pro nás bylo důležité vyvinout rukojeti, které jsou ergonomicky vhodné pro malé ženské i velké mužské ruce. Komplexní vývoj výrobku zahrnuje také rukojeť k malířskému válečku a zohledňuje požadavky, jako je vedení válečku pomocí teleskopické tyče nebo možnost zavěsit jej za hranu stírací mřížky.“ Zadání pro vývoj designu nové řady rukojetí bylo jednoduché: navrhnout rukojeť válečku, se kterou mohou bez námahy pracovat ruce různých velikostí a která má všechny další funkce a zároveň může být vyráběna udržitelněji.

Koordinace všech oblastí

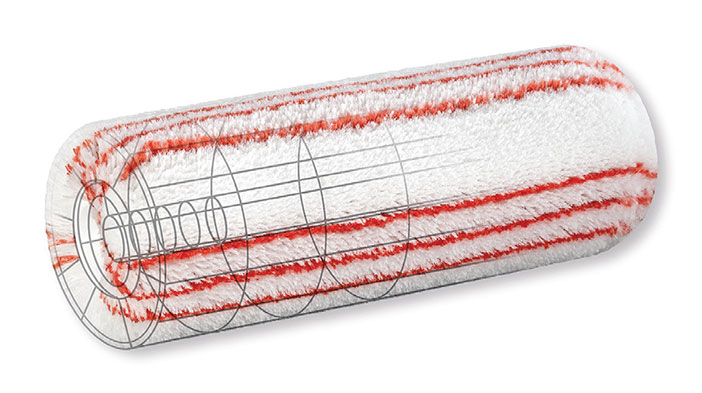

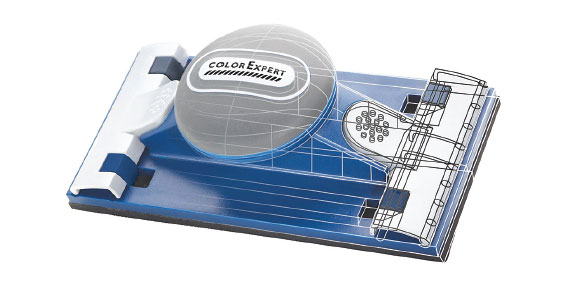

Produktový management, design a konstrukce od samého počátku úzce spolupracují. Odborné znalosti všech zúčastněných se tak promítají do výsledku: oválného tvaru rukojeti, který je ergonomicky vhodný pro každou ruku a umožňuje ideální přenos síly válce na plochu. Díky integrované opěrce palce GripZone lze válec výborně vést. K natírání vysokých stěn a stropů lze napojit teleskopickou tyč. Díky zaoblení v přední části rukojeti mohou koncoví uživatelé váleček bezpečně a čistě odložit do vaničky na barvu nebo zavěsit do kbelíku s barvou.

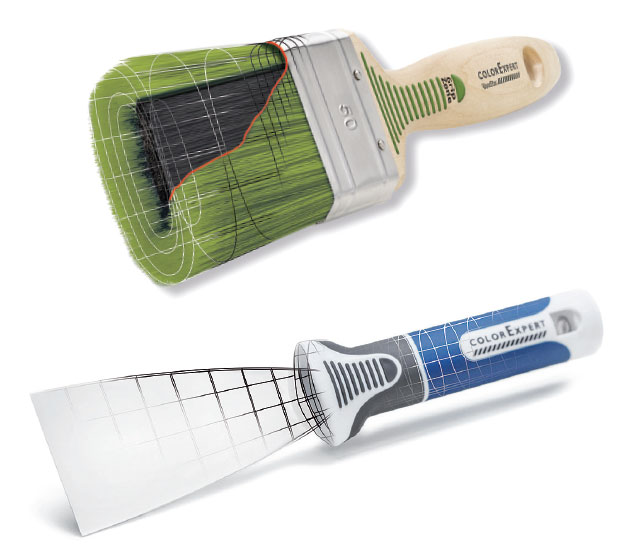

„Při definování materiálů hrají důležitou roli aspekty, jako je pevnost, odolnost proti zlomení nebo prasknutí a recyklovatelnost. U ručního nářadí designéři také vždy přemýšlejí o tom, jak materiál působí na dotek. Optimálních výsledků ve funkčnosti i subjektivních pocitů u držadla válečku dosahujeme kombinací různých materiálů. Tak jsme kromě jednokomponentního držadla vytvořili také ergonomicky unikátní trojkomponentní rukojeť,“ říká Petr Horák. Na základě designových skic a prvních vzorků rukojeti vytištěných na 3D tiskárně byly vytvořeny simulace plnění třemi komponenty plastů. V neposlední řadě bylo také nutné optimalizovat množství potřebného plastového materiálu.

Nová výrobní technologie

„Ve spolupráci s německými nástrojáři a výrobci vstřikovacích forem bylo vyvinuto řešení se zcela novou výrobní technologií. To zlepšuje výrobní procesy, snižuje spotřebu materiálu a zkracuje dobu výrobního cyklu,“ vysvětluje Christian Nocera, vedoucí vývoje a konstrukce Storch-Ciret Group. Doba výrobního cyklu se snížila z 85 na 25 sekund u každého vyrobeného držadla. Nový vstřikovací stroj využívá hybridní efekt: při otevírání a zavírání forem se získaná energie rekuperuje a vrací zpět do výrobního procesu. Stroj navíc není ovládán hydraulicky, ale elektricky. Je tak kdykoli okamžitě připraven k použití. Není potřeba žádná fáze předehřevu.

Nová oválná rukojeť má vyšší pevnost a splňuje vysoký standard kvality. Lze ji snadno nasadit na kónus teleskopické prodlužovací tyče. Uživatel tak má větší možnost pohybu. Architektura rukojeti zároveň umožňuje lepší uchopení válečku a usnadňuje jeho vedení. Dalším zkoumáním pak bylo zjištěno, že čím dále je váleček od zápěstí, tím hůře se ovládá a používá. Řešení vývojového týmu: Drát držadla byl ohnut pod přesně definovaným úhlem. Tím se zkrátila vzdálenost od zápěstí a vytvořil se optimální úhel pro práci během natírání. Vznikla tak nová řada držáků válečků pod názvem ErgoKnick.

Aby byla ještě více využita synergie, byl nový design držáků válečků použit i pro další výrobky v sortimentu. Stejný design se tak stal poznávacím znamením skupiny Storch-Ciret Group – ploché a zárohové štětce, pološtětky, špachtle, škrabky, hladítka a mnoho dalších nástrojů lze snadno identifikovat už na první pohled. Všechny přitom spojuje, že jsou vynikajícím způsobem ovladatelné, jsou příjemné na dotek a jejich zpracování zamezuje vzniku předčasné únavy.

„Vývoj našich produktů je společným, integrujícím procesem. Materiálové a ergonomické znalosti, produktové know-how, odborné znalosti procesního inženýrství, kreativní zkušenosti s designem – to vše a ještě více splývá do jednoho unikátního celku,“ zdůrazňuje Petr Horák.