Příklad selhání protikorozní ochrany nové nádrže na akumulaci vody

Toto selhání se projevilo výskytem puchýřů, prokorodováním povlaku a významným korozním napadením ocelového povrchu. Nádrž na úpravu vod byla opatřena nátěrovým epoxidovým systémem vhodným do trvalého ponoru. Byla použita bezrozpouštědlová, dvousložková, polyaminem vytvrzující epoxidová nátěrová hmota. Nátěrový systém byl projektem navržený 2 x 250 μm na tryskaný povrch o čistotě Sa ½. Po 4 letech provozu se na vnitřním povrchu dna vyskytovaly četné defekty ve formě puchýřů, prokorodování a hlubokých korozních důlků. Puchýře byly různých velikostí; od drobných puchýřků až po velikost cca 1 cm, místy s velice hustým výskytem. Na několika místech se vyskytoval prokorodovaný povlak, pod nímž se vyskytovaly korozní důlky s výraznou hloubkou. Byla nalezena i perforovaná místa.

Obr. 3: Nátěrový systém aplikovaný na korozně napadený podklad.

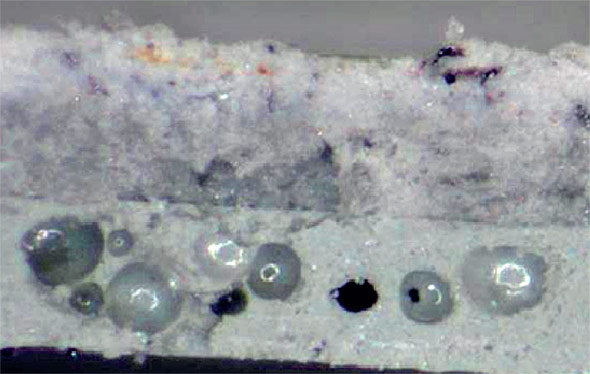

Průměrná naměřená tloušťka protikorozní ochrany byla 700 μm, s minimální hodnotou 537 μm. V místě s výskytem puchýřů byl povlak proříznut. Po proříznutí docházelo k delaminaci celého povlaku od podkladového kovu. Některá místa byla naplněna vodou. Po odloupnutí a odstranění delaminovaného povlaku byl hodnocen stav podkladu. Na něm se vyskytovaly černé vrstvy okují, místy s lehkým korozním napadením. Vrstva okují byla měřena tloušťkoměrem a v průměru se pohybovala okolo 10 μm. Zjištěný profil povrchu – drsnost byla téměř nulová.

Technický list použité nátěrové hmoty předepisuje abrazivní otryskání minimálně na stupeň čistoty Sa 2½ s profilem drsnosti odpovídajícím ISO komparátoru G (pro ostrohranné abrazivo) – segment hrubý. Tyto parametry ani na jednom hodnoceném místě nebyly dosaženy. Na povrchu se vyskytovaly okuje a nedostatečná byla i drsnost. V tomto případě lze jednoznačně tvrdit, že nebyl dodržen požadovaný stupeň přípravy povrchu, viz obr. 4.

Obr. 4: Vzhled povrchu pod nátěrem.

Vady nátěrů spojené s nedostatečnou kontrolou při aplikaci nátěrového systému

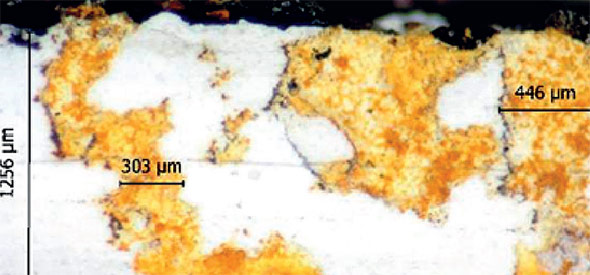

Dalším příkladem předčasného korozního napadení ocelového povrchu (po 3 letech) je nedostatečná tloušťka ochranného povlaku. Důsledkem je výskyt puchýřů, korozních bodů a koroze podkladového kovu. V místech nádrže, kde byla tloušťka povlaku měřena vyšší než 300 μm, byl povlak bez defektů. Naměřené tloušťky povlaku nedosahovaly ani 50 % doporučované tloušťky (v průměru cca 120 μm), přičemž předepsaná tloušťka ochranného povlaku byla 400 μm. Vady viz obr. 5.

Obr. 5: Nízká tloušťka – předčasné selhání nátěrového systému.

Na obr. 6 je také patrné předčasné selhání způsobené nízkou tloušťkou aplikovaného nátěrového systému.

Obr. 6: Nízká tloušťka – předčasné selhání nátěrového systému.

Další příklady – defekty zjištěné mikroskopickým hodnocením

Základní parametry používané pro hodnocení kvality aplikovaných nátěrových systémů – tloušťka povlaku a přilnavost povlaku – nemusí odhalit defekty v celistvosti povlaku, které se následně projeví a způsobí řadu defektů při expozici v provozních podmínkách. Z prováděných prací na povlacích zhotovených z vysokosušinových epoxidových nátěrových hmot, které chrání pouze bariérovým mechanismem, se jeví jako jeden z nejdůležitějších parametrů celistvost povlaku, neboť pokud pronikne vlhkost k podkladovému kovu, začíná nevratně degradace aplikovaného povlaku. Tento jev se ještě prohlubuje, pokud jsou na povrchu přítomné různé nečistoty a zejména rozpustné sole, viz obr. 7.

Obr. 7: Defekty v povlaku nátěrové hmoty v důsledku nedodržení

aplikačních podmínek (50x zvětšeno).

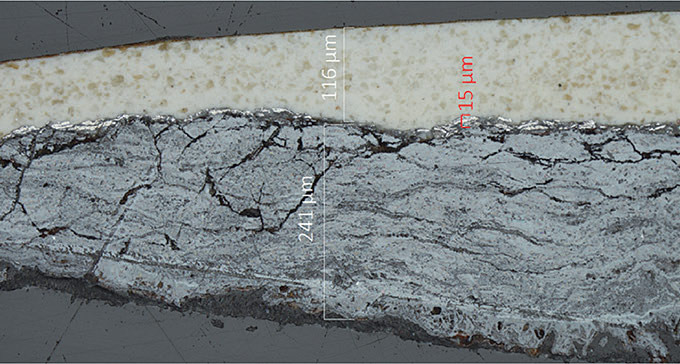

Na obr. 8 je příklad mikroskopického šetření odloupnutého nátěru, který měl být zhotoven ve třech vrstvách na tryskaný povrch. Je zřejmé, že nic z požadavku splněno nebylo, a navíc vrchní bílý nátěr je v celé své tloušťce plný drobných bublinek a pórů. Spodní vrstva v tloušťce 241 μm jsou korozní produkty, na které byl nátěr aplikován, přičemž první základní vrstva není místy ani celistvá a je měřena v tloušťce 15 μm. Je nutno zmínit, že všechna mikroskopická hodnocení se týkají malého vzorku, ale pokud se na náhodně odebraném vzorku, kdy tyto skutečnosti nejsou pouhým okem viditelné, najde několik vad, je nutné zpochybnit celé dílo. Hodnocení bylo provedeno po necelých 2 letech expozice, kdy na řadě míst konstrukce docházelo k prokorodování nově aplikovaného nátěrového systému, podle technologického postupu na tryskaném povrchu.

Obr. 8: Zvětšeno 200x – odloupnutý nátěrový systém –

mikroskopické hodnocení.

Závěr

Aplikace nátěrových systémů by měly provádět firmy, které mají dostatečné znalosti, kvalitní pracovníky a vybavení pro jejich zhotovení. Práce může být často velmi namáhavá a titěrná, kdy je nutné věnovat maximální pozornost i místům malých rozměrů. Názor, že nátěr všechno zakryje, je mylný a vždy končí reklamací.

Vznik vad povrchových úprav je možné ovlivnit využitím doporučení řady technických norem. Normy v oboru povrchových úprav jsou efektivním základem jednak pro kvalitní povrchovou úpravu, jednak pro zavedení systému řízení kvality. Zkušební metody zahrnují postupy hodnocení všech technologických kroků protikorozní ochrany, od hodnocení vstupních materiálů, přípravy povrchu, dozoru při aplikaci až po hodnocení zhotovených povlaků. Systematicky prováděné hodnocení kvality povrchových úprav napomáhá předcházení vad, dosažení požadované životnosti protikorozních opatření, a tím i celé konstrukce nebo stavebního objektu a v neposlední řadě snížení nákladů na jejich opravy a obnovu.

Ing. Hana Geiplová, SVÚOM s.r.o.

www.svuom.cz

Foto: archiv autorky