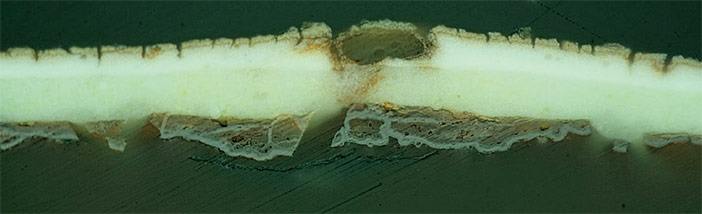

Obr. 1: Nízká tloušťka – prokorodování povlaku.

Jedním z nejvíce používaných způsobů protikorozní ochrany je použití nátěrových systémů. Nátěrový systém je složen ze základního a vrchního nátěru. Základní nátěr zajišťuje přilnavost, korozní odolnost a snižuje podkorodování, využívá k tomu inhibičních vlastností antikorozních pigmentů; jeho další vrstvy navyšují tloušťku a zvyšují bariéru. Vrchní nátěr pak systému poskytuje odolnost UV záření, případně další požadované estetické vlastnosti.

Dlouhodobou životnost poskytují také nátěrové systémy o vysoké tloušťce nebo kombinované povlaky, tzn. kovové povlaky s organickým nátěrem. Kromě vlastního složení existuje z pohledu životnosti ještě několik dalších proměnných. Mezi nejvýznamnější z nich patří tloušťka jednotlivých vrstev i celého nátěrového systému, expoziční prostředí, včetně vlastního konstrukčního provedení. Životnost kovových povlaků nebo jejich slitin je možné poměrně přesně určit. Problémy nastávají při hodnocení životnosti organických povlaků.

Základním předpisem pro tvorbu celého postupu protikorozní ochrany je soubor norem ČSN EN ISO 12944, který prošel v posledních letech rozsáhlou revizí, jeho jednotlivé části zahrnují všechna hlediska, která jsou významná pro dosažení odpovídající a požadované protikorozní ochrany.

Návrh na protikorozní ochranu ocelových konstrukcí obecně vychází z požadavku dlouhodobé životnosti. Pro splnění tohoto kritéria je nutné použít správně zvolený nátěrový systém, dostatečně a vhodným způsobem připravit povrch a provést nátěrový systém v souladu s celou řadou pravidel, která jsou uvedena v technickém listu jednotlivých nátěrových hmot. V tomto příspěvku není řešeno konstrukční uspořádání, které také může významně ovlivnit životnost celé protikorozní ochrany.

Základní požadavky pro dlouhodobou životnost nátěrového systému

SPRÁVNÉ URČENÍ KOROZNÍ AGRESIVITY

Obecně lze pro stanovení korozní agresivity použít normu ČSN EN ISO 12944-2, která zahrnuje ocelové konstrukce vystavené působení atmosféry, konstrukce ponořené ve vodě, sladké i mořské nebo uložené v půdě. Pro různé atmosférické podmínky je uveden klasifikační systém vycházející ze stupňů korozní agresivity. Dále jsou v normě popsána různá prostředí pro konstrukce ponořené ve vodě a uložené v půdě. Všechna tato prostředí jsou významná s ohledem na volbu ochranných nátěrových systémů.

Pro stanovení stupňů korozní agresivity se důrazně doporučuje expozice standardních vzorků podle normy ČSN EN ISO 9226. V normě jsou stupně korozní agresivity definovány na základě úbytků hmotnosti nebo tloušťky standardních vzorků zhotovených z nízkouhlíkové oceli a zinku po prvním roce expozice. Podrobnosti o standardních vzorcích a jejich přípravě před expozicí a vyhodnocení po expozici je uvedeno v normě ČSN EN ISO 9226. Stupně korozní agresivity mohou být odhadnuty uvážením kombinace vlivů činitelů prostředí: teploty a relativní vlhkosti, roční průměrné koncentrace oxidu siřičitého a roční průměrné depozice chloridů (viz ČSN EN ISO 9223).

V praxi se často setkáváme se špatně zvolenou korozní agresivitou a následně z toho vyplývajícím selháním nátěrového systému. Často na ocelovou konstrukci může působit místní lokální znečištění, které výrazně zvýší korozní agresivitu a následně také selhání nátěrového systému.

Jako příklad je možné uvést vnitřní povrch komína, kdy se jedná o speciální prostředí, nikoliv atmosférické. Také na střešní krytinu, která je na průmyslové hale, mohou působit specifické korozní vlivy z vyústěných provozních výduchů. Mezi další speciální druhy namáhání patří např. zvýšená teplota vlivem provozu, trvalá kondenzace vody na povrchu vznikající vlivem proudění kapaliny, mechanické namáhání, např. abraze způsobená pískem strhávaným větrem nebo abraze unášenými kamínky v proudící vodě. Některé speciální typy namáhání jsou také uvedeny v příloze k normě ČSN EN ISO 12944-2.

PŘÍPRAVA POVRCHU – ČISTOTA POVRCHU

S rostoucí korozní agresivitou a očekávanou životností rostou také požadavky na kvalitu přípravy povrchu. Na obrázcích 2 a 3 jsou zdokumentovány důsledky špatné přípravy povrchu, která se obvykle projeví až po nějaké době expozice.

Významný může být vliv znečištění povrchu rozpustnými solemi. Zejména u konstrukcí vystavených prostředí s vysokou vlhkostí nebo ponoru ve vodě může za určitých podmínek znečištění povrchu solemi vést k předčasnému selhání. Ačkoliv je tato skutečnost známá, není konečná hodnota koncentrace solí jednoznačná a obecně známá. Významný vliv na tuto hodnotu v souvislosti s degradací nátěrů má složení jednotlivých nátěrových hmot, množství a druh pigmentu, pojiva, aditiv a dalších složek ochranného nátěrového systému.

ROZPUSTNÉ SOLI OVLIVŇUJÍ PODKLADOVOU OCEL DVĚMA ZPŮSOBY:

- Zrychlením koroze podkladového ocelového povrchu.

Rozpuštěné solné roztoky urychlují oxidaci oceli, což má za následek podkorodování povlaku, tzn. přítomnost rozpustných solí zvyšuje rychlost koroze. - Vznikem osmotických puchýřů.

Vlhkost procházející nátěrovým filmem rozpouští rozpustné soli pod povlakem, na rozhraní kov–povlak. V tomto případě povlak působí jako semipermeabilní membrána mezi vodným nebo zředěným roztokem nad povlak a koncentrovaným roztokem pod povlakem. Tento rozdíl v koncentraci způsobuje průnik další vlhkosti k více koncentrovanému solnému roztoku, který zvýší osmotický tlak pod povlakem. Když se osmotický tlak zvýší nad pevnost vazby povlaku, vytvoří se puchýře.

Poznámka: Ke korozi může dojít i za nepřítomnosti jakýchkoli solí, např. při vzniku štěrbinové koroze.

Pro nátěry exponované atmosféře nejsou obdobné definice rizika ani limity obecně stanoveny. Nicméně nátěrové systémy určené pro ocelové konstrukce s dlouhodobou životností a exponované prostředí s vyšší korozní agresivitou mohou mít limit chloridů, resp. rozpustných solí, předepsaný. V tomto případě se nejčastěji vychází z americké normy SSPC – SP12/NACE No 5, která definuje stupně čistoty, viz tabulka 1. Také někteří dodavatelé nátěrových hmot definují maximální obsah chloridů na povrchu před aplikací nátěrů, např. příručka Hempel 30 μg/cm2.

Tabulka 1: Definice množství rozpustných solí podle SSPC – SP12/NACE No 5.

| SC 1 | povrch neobsahuje žádné znečištění chloridy, sírany a rozpustnými solemi železa zjistitelné přenosným zkušebním zařízením |

| SC 2 | povrch obsahuje maximální koncentrace rozpustných solí > 7,0 µg Cl-/cm2 > 10,0 µg Fe2+/3+/cm2 > 17,0 µg SO4 2-/cm2 |

| SC 3 | povrch obsahuje méně než 50 µg/cm2 chloridů a síranů |

Problémem, který vždy existuje při testech v terénu, je to, že ačkoli měření solí v roztoku extrahovaném z povrchu je přesné, stupeň extrakce solí z povrchu se může značně lišit. Množství solí, které se převedou z povrchu do roztoku (extraktu), závisí na počáteční koncentraci solí na povrchu, použité zkušební metodě extrakce a zkušenostech provádějícího technika. Mezi faktory, které ovlivňují extrakci rozpustných solí z povrchu, jsou hloubka a tvar korozních důlku, množství extrakčního činidla, délka extrakce, teplota a další proměnné. Neexistuje žádná metoda, která zajistí úplnou extrakci všech znečišťujících solí, které se vyskytují na konstrukcích, zejména pak v korozních důlcích.

VOLBA NÁTĚROVÉHO SYSTÉMU

Doporučení pro volbu nátěrového systému je v normě ČSN EN ISO 12944-5. Ochranná účinnost nátěrových systémů se ověřuje řadou urychlených laboratorních zkoušek, např. podle doporučení ČSN EN ISO 12944-6, avšak interpretace jejich výsledků do reálných podmínek pro přesnou predikci životnosti je značně obtížná. Na životnost nátěrových systémů má výrazný vliv nejen základní formulace nátěrové hmoty, ale také expoziční podmínky, konstrukční uspořádání, čistota povrchu pod nátěrem, klimatické podmínky při aplikaci a obecně kvalita odvedené práce aplikační firmy. Hodnocení kvality provedeného nátěrového systému se provádí pomocí standardních normovaných metod, které specifikují jednoznačně postup. Nicméně jejich akceptovatelná hodnota je mnohdy otázkou interpretace výsledků a zkušeností s jejich vlivem na životnost celého nátěrového systému.

PŘILNAVOST NÁTĚRŮ

Přilnavost nátěru ke kovovému povrchu je významným faktorem, který rozhoduje o dlouhodobé životnosti a průběhu koroze na rozhraní nátěr–povrch kovu. Značný význam pro ochrannou účinnost a životnost nátěrů má také jejich přilnavost za mokra (wet adhesion) a s tím související vznik a průběh delaminace nátěrů.

Pro praxi není důležitá pouze přilnavost nátěru k povrchu kovu před vystavením atmosférickým podmínkám nebo vodě, ale zejména průběh změny přilnavosti s časem. Nátěry se vyznačují různou mírou citlivosti k působení prostředí na změnu přilnavosti. Je obecně známo, že nátěry neposkytují plný bariérový účinek pro pronikání molekul vody. Vliv vody na přilnavost nátěru lze však ovlivnit volbou vhodného základního nátěru, který má dobrou přilnavost k danému kovovému povrchu, a dalších vrstev nátěru, které se s ním dobře vážou. V současné praxi jsou široce uplatňovány vysokosušinové nátěry s bariérovým mechanismem ochrany. Životnost těchto nátěrů je určována nejen jejich tloušťkou a celistvostí, ale i možností pronikání agresivních složek prostředí k chráněnému kovovému povrchu.

Obr. 2: Příklady selhání nátěrového systému.

FAKTORY OVLIVŇUJÍCÍ VÝSLEDKY ODTRHOVÉ ZKOUŠKY

Jednou z nejčastěji používaných zkoušek přilnavosti jsou mřížkovázkouška, zkouška křížovým řezem a odtrhová zkouška. Jedná se o destruktivní metody stanovení přilnavosti nátěru – pokud se provádějí přímo na konstrukci, musí pak být místo opraveno.

Odtrhová zkouška se provádí podle ČSN EN ISO 4624. Přilnavost se vyjadřuje silou potřebnou k odtržení definované plochy nátěru a udává se v MPa. Hodnotí se nejen odtrhová pevnost, ale i charakter lomu. Pro každý charakter porušení se odhaduje jeho plocha s přesností na 10 %.

Výsledky zkoušky nejsou ovlivněny pouze mechanickými vlastnostmi zkoušeného nátěru, druhem a způsobem přípravy podkladu, způsobem nanášení nátěrových hmot, ale i dalšími faktory, jako jsou typ použitého zkušebního přístroje, volba lepidla a tloušťka podkladového materiálu. Norma pro zkoušení protikorozní ochrany ocelových konstrukcí ochrannými nátěrovými systémy ČSN EN ISO 12944 v části 6, týkající se laboratorních zkušebních metod, doporučuje tloušťku ocelových podkladů nejméně 3 mm, ale v dalších platných normách je možné najít doporučovanou tloušťku ocelových podkladů až 10 mm. Tento parametr má zásadní vliv na konečné hodnocení.

Ověření vlivu tloušťky podkladového ocelového podkladu na hodnotu přilnavosti: Výsledky přilnavosti aplikovaného nátěrového systému před a po korozní zkoušce. Nátěrový systém z dvousložkových vodou ředitelných nátěrových hmot byl zhotoven na ocelovém podkladu o tloušťce 1,5 mm, 3 mm a 5 mm. Nátěr byl vytvrzován po dobu 30 dnů. Ke stanovení přilnavosti byl použit hydraulický odtrhoměr P.A.T.GM01 s rozsahem měření 0–20 MPa. K lepení zkušebních tělísek bylo použito dvousložkové epoxidové lepidlo. Po 24 hodinách od nalepení tělíska bylo provedeno odtržení zkušebního tělíska od podkladového kovu. Z výsledků vyplynulo, že čím byla tloušťka podkladového kovu vyšší, tím vyšší byla hodnota odtrhové pevnosti nátěru, což souvisí s deformací podkladu. Zkouška přilnavosti byla provedena ještě po vystavení nátěru korozní zkoušce v neutrální solné mlze po dobu 168 hodin. Získané výsledky jsou uvedeny v následující tabulce 2.

Tabulka 2: Vliv tloušťky podkladového plechu na odtrhovou pevnost nátěrového systému.

| Tloušťka plechu (mm) |

Tloušťka nátěru (μm) |

Odtrhová pevnost (MPa) před zkouškou |

Odtrhová pevnost (MPa) po zkoušce |

|---|---|---|---|

| 1,5 | 163 ±4,9 | 2,0–2,1 | 1,5–1,8 |

| 3 | 183 ±5,1 | 8,2–9,0 | 8,2–8,4 |

| 5 | 174 ±5,4 | 17,4–19,3 | 16,9–18,1 |

CELISTVOST NÁTĚROVÉHO SYSTÉMU

Tím je míněn nejen jednolitý a rovnoměrný povlak na celém povrchu konstrukce, bez defektů ve formě pórů a obdobných diskontinuit, ale také správný poměr obsahu pigmentů a plniv v nátěrové hmotě. Tato hodnota se u již zhotovených povlaků nedá stanovit, ale projevuje se celou řadou vlastností, mezi které patří zvýšená navlhavost a tvorba puchýřů, vnitřní pnutí a s tím spojené defekty ve formě praskání, trhlin apod. Na obrázku 3 je na příčném výbrusu odlupujícího se nátěrového systému vidět podkorodování a prostupování korozních produktů celým nátěrovým systémem, dále pak výrazná degradace vrchní vrstvy, která praská a praskliny prostupují i do mezivrstvy.

Obr. 3: Pronikání korozních produktů povlakem, degradace vrchní vrstvy

nátěrového systému.

Závěr

Dlouhodobá životnost je tedy součtem různých činitelů a parametrů, které se mohou vzájemně ovlivňovat. K fatální degradaci systému protikorozní ochrany obvykle dochází, pokud se sejde několik vzájemně se ovlivňujících negativních faktorů.

Ing. Hana Geiplová, SVÚOM

Foto: archiv autorky